SLS : LAZER SİNTERLEME

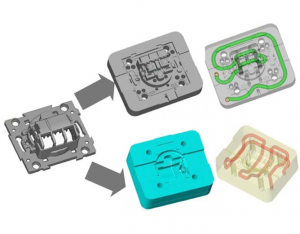

SLS prototipler, lazer sinterleme teknolojisiyle kalıp kullanılmadan, sadece 3 boyutlu modeller (3D CAD dataları) ile üretilirler.

Kısıtlamalar içermeyen tasarımların üretimleri, toz halindeki hammaddelerin, düşük katman kalınlıklarında, lazer ışını enerjisiyle eritilerek birleştirilmeleriyle gerçekleştirilir.

Kısıtlamalar içermeyen tasarımların üretimleri, toz halindeki hammaddelerin, düşük katman kalınlıklarında, lazer ışını enerjisiyle eritilerek birleştirilmeleriyle gerçekleştirilir.

Prototip ya da ön seri parça gereksinimleriniz, katmanlı üretim prosesiyle, talaşlı üretime göre, daha kısa sürede ve daha ucuza gerçekleştirilir. Klasik yöntemlerle üretilmesi imkansız olan ters açılı ve kapalı kesitler, iç boşaltmalar, kısaca aklınıza gelebilecek tüm detaylar yapılır.

PLASTİK LAZER SİNTERLEME (PLASTİK SLS)

Polyamid(Nylon), polysytren ve elastomer bazlı toz malzemeler kullanılır.

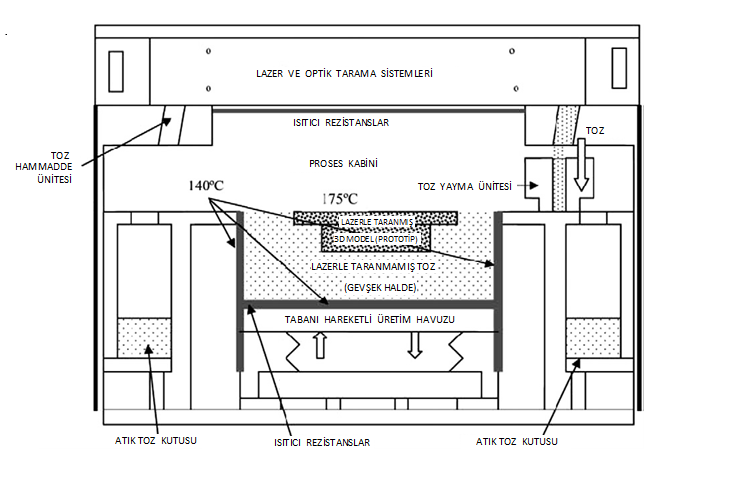

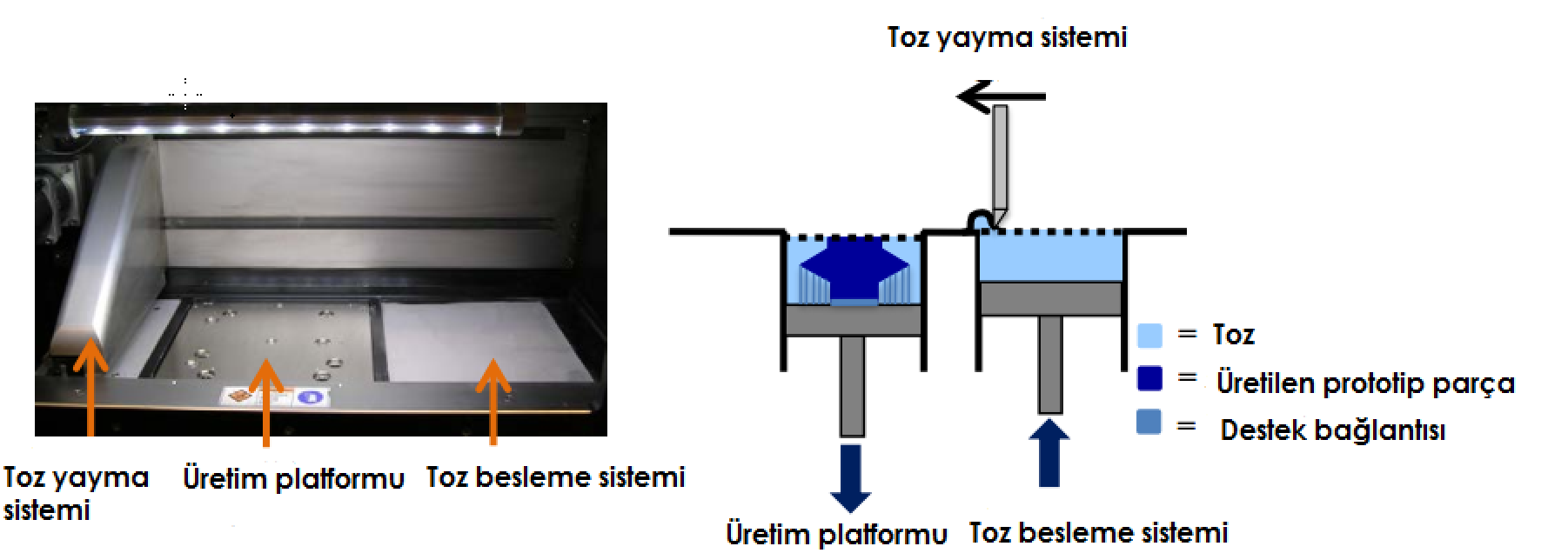

Bilgisayar ortamında hazırlanan 3D katı modeller, düşey eksende 0,1mm kalınlıkta 2 boyutlu katmanlara bölünür. Toz yayma ünitesiyle, makine üretim platformuna serilen aynı kalınlıktaki toz malzeme, erime noktasının birkaç derece altına kadar ısıtılır. İlk katmandaki CAD data kesiti, laser ışınıyla taranarak eritilen toz taneciklerinin birleşmesi sağlanır. Platform katman kalınlığına eşit değerde aşağı iner ve üzerine 2. katmanı oluşturacak yeni toz malzeme yayılır. Ortamdaki resistanslarla ısıtılır ve bu katmandaki yeni kesit lazer ışınıyla taranır. Eriyen tozlar birleşirken, bir önceki katmanda taranmış ve henüz sıvı fazda bulunan malzemeyle bütünleşir. Proses, ardışık işlemlerle, tüm 2D CAD kesitleri taranana kadar sürer.. Soğuma periyodu sonrası, makinadan çıkarılan platformdaki katılaşmış prototipler, çevrelerindeki lazerle taranmamış tozlar temizlenerek alınır.

Sağlam, darbeye ve yüksek sıcaklıklara dayanıklı prototiplerle, nihai ürün olarak kullanılacak parçalar elde edilir. Fonksiyonel testler, görsel sunumlar, montajlı setler ve ön seri üretimler için ideal alternatiftir. Çalışan tırnaklı geçme ve hareketli menteşe detayları kolaylıkla üretilir.

Üretilen en küçük prototipler birkaç mm. boyutlarındayken, 2 m. ve daha büyük prototipler de üretilmekte. Makinalarımızın,tek parça olarak, max. üretim kapasitesi 340x340x620mm. Daha büyük prototiplerin üretimi için, 3D model ,kırlangıç kuyruğu ya da testere ağzı gibi geçme detaylarıyla, bilgisayar ortamında kesilir. Ayrı üretilen parçalar, yapıştırılarak birleştirilir ve prototip tek parça halinde teslim edilir.

Min. et kalınlığı 0,6 mm. Boyut toleransları: Geometriye bağlı olmakla birlikte +-0,2 mm (100 mm. altı), +-0,2% (100mm.üstü).

| PLASTİK MALZEMELER | Elastiklik modulü (N/mm2) | Çekme Dayanımı (N/mm2) | Kopma uzaması (%) | Sertlik (Shore) | Yoğunluk (gr/cm3) | Erime sıcaklığı (C) |

| PA2200 | 1700 | 45 | 20 | 75 (D) | 0,9-0,95 | 172-180 |

| PA3200 GF | 3200 | 48 | 6 | 80 (D) | 0,9-0,95 | 172-180 |

| ALUMIDE | 3800 | 46 | 3,5 | 76 (D) | 1,35-1,36 | 172-180 |

| PRIMECAST | 1600 | 1,2-5,5 | 0,4 | 0,7-0,85 | ||

| SOMOS | 20 | 3 | 110 | 75 (A) | 0,68 | 156 |

YÜZEY İŞLEMLERİ:

Prototipler, her tür boya ile boyanabilir. RAL renk kodlarına göre, özel boya hazırlanabilir. Vakum altında krom ve benzeri metal kaplamalar yapılır.

Vidalı bağlantılariçeren modellerde, diş detayları sls üretiminde gerçekleştirilir, sonradan klavuz çekilmesine gerek kalmaz. Arzu edilmesi durumunda, pirinç insert uygulaması yapılır.

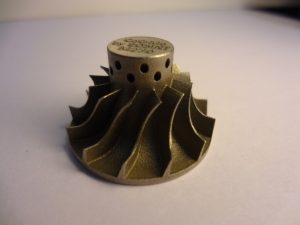

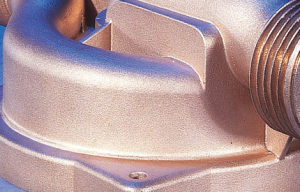

METAL LASER SİNTERLEME (DMLS)

Metal lazer sinterleme teknolojisinde, 3D CAD modeli datalarından oluşturulan, 0,02-0,06mm. kalınlığında metal tozu katmanlarındaki kesitler, lazer ışınıyla taranır. Çelik plaka üzerinde, destek (support) yapıları kullanılarak, üretim yapılır.

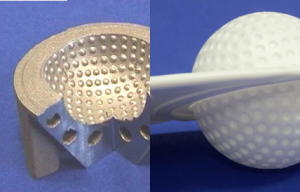

Kalıp sektöründe de , metal lazer sinterleme yoğun olarak kullanılmaktadır. Kalıp çekirdekleri, maça ve insertleri, soğutma plaka ve pimlerini örnek uygulamalar olarak sayabiliriz. Keskin iç köşeler ve zor geometrik detaylar kolaylıkla üretilir.

25x25x25mm boyutlarından daha küçük, birçok frezeleme ve erozyon operasyonları gerektiren, kompleks kalıp insertleri için de ideal çözümdür.

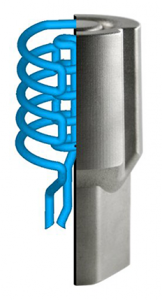

Derin slot delikler, ters açılı kesitler, yüzeye yakın helezonik soğutma kanalları (conformal cooling), spiral kanallı soğutma plaka ve pimleri için tek yöntemdir.

Elde edilen yüzey pürüzlülüğü değerleri 4.5 and 6.3 Ra arasındadır. Ayna parlaklılığı veya kozmetik yüzeyler için, ek işlemler uygulanır.

| METAL MALZEMELER | Elastiklik modulü | Çekme Dayanımı | Akma Dayanımı | Sertlik | |

| (Gpa) | (Mpa) | (Mpa) | (Shore) | ||

| DirectMetal 20 | Bronz bazlı toz mlz. | 80 | 400 | 200 | 115 (HV) |

| DirectSteel 20 | Çelik bazlı toz mlz. | 130 | 580 | 400 | 180 (HB) |

| DirectSteel H20 | Çelik bazlı toz mlz. | 180 | 1100 | 800 | 35-42 (HRC) |

| EOS MaragingSteel MS1 | 1.2709 | 1900 | 1700 | 36-39 (HRC) | |

| EOS CobaltChrome MP1 | CoCrMo alaşımlı | 210 | 1300 | 1000 | 40-45 (HRC) |

Metal laser sinterleme ile üretilen ham parçanın yüzey pürüzlülüğü Ra 10 (Rz 50) değerlerindedir. Yüzeylerin çelik ve seramik tozlarla kumlanmasıyla pürüzlülük Ra 4 (Rz 15) değerine düşürülür. Yüzey parlatma işlemlerinin uygulanmasıyla ise, Rz 1 değerinin de altına düşürülerek, ayna yüzey parlaklığına ulaşılabilir.

Büyük metal prototipler ve kalıp parçalarına, 1-2 saat aralığında 250-500 C sıcaklıklarında ısıl gerilim giderme uygulaması yapılır.

Metal SLS malzemelerinin karbon içerikleri düşük olduğu için, klasik ısıl sertleştirme işlemleri uygulanmaz. Alternatif olarak 200-500 C sıcaklık aralığında PVD kaplamalar veya 400 C sıcaklıkların altında nitrürasyon işlemleri uygulanabilir.